- Inicio

- 3D Printers and accessoires

- Moldes y Réplicas

- Siliconas de Estaño

- Siliconas de Platino

- Gomas de Poliuretano

- Alginato

- resinas de Poliuretano

- Espuma de Poliuretano

- Epoxi

- Látex

- Mask Making Latex

- Mold Making Latex

- FormX Elastica

- Monster Makers Kit de Espuma de Látex

- Monstermakers Mask making latex RD-407

- Monstermakers additives & Components

- Holden's HX-200™ Coating/Dipping Latex

- Holden's Brushable HX- Body Latex™

- Holden's Mold Making Latex HX-80™

- Holden's Mold Making Latex High Viscosity HX-974™

- Holden's Mask Making Latex - Pourable HX-407™

- Holden's Mask Making Latex - Brushable HX-807™

- Holden's Cosmetic Latex™

- Holden's Frisket Mask Latex

- Holden's HX-Injection Medium™

- Latex Accessories

- Latex Pigments

- Latex Paint

- Latex Thickener

- Yeso y Hormigón

- Poliester

- AcrylCast

- Fundición Prince August

- Modelar

- Jesmonite sistema acrílico

- Buddy Rhodes Sistema de Hormigón

- Sellar y Despegar

- Pigmentos

- Jesmonite Pigments

- Pure Pigments

- Ultra Fine Pigments

- Silc Pig™ pigmentos

- Glow Worm™ Pigmentos

- Cryptolyte™

- Silc Pig™ Eléctrico

- SilTone

- SilTone Kits

- FuseFX pigmentos de silicone

- Silicone Coloring System S.A.M

- Key-Pigments Silicone Pigments

- Flock fibras

- Latex Pigments

- Polyester Pigmentos

- UVO Pigmentos resistentes al UV

- Tintes SO-Strong™

- Tintes Ignite™

- Real Metal Powders

- Faux Metal Powders

- Cast Magic™ Polvos

- Pinturas

- Rellenos & Refinamiento

- Aditivos

- Disolventes y diluyentes

- Adhesivos

- Herramientas

- Equipos

- Maquillaje

- máscara de goma pintura de grasa

- Skin Illustrator Paletas

- Skin Illustrator líquido

- Fleshtone 60ml

- Fleshtone 120ml

- Dark Fleshtone 60ml

- Dark Fleshtone 120ml

- FX 60ml

- FX 120ml

- FX 240ml

- Complexion 60ml

- Complexion 120ml

- Alchemy 60ml

- Alchemy 120ml

- Grunge 60ml

- Grunge 120ml

- Grunge 240ml

- Mardi Gras 60ml

- Mardi Gras 120ml

- Necromania 60ml

- Mekash Colors 60ml

- Clear Gloss 60ml & 120ml

- Glo-Worm 60ml & 120ml

- Tattoo Classic 60ml & 120ml

- Sunburn

- Alphabetical all

- Skin Illustrator Individual

- Skin Illustrator Glazing Gels

- Skin Illustrator Concentrates

- Skin Illustrator Glazing Spray

- Skin Illustrator Mouth FX

- Allied FX (Blue Bird)

- RipperFX Palettes

- Stacolor Paletas de Maquillaje

- PAX - Pinturas Thom Suprenant

- Tattoo

- MaqPro Farde Palettes

- MaqPro Make-Up Mixer

- MaqPro Creamy

- Pinceles Maquillaje

- MaqPro Bruise Gel

- Old Age Stipple

- Sponges and Applicators

- Stamps & Molds

- Head Armatures

- FormX Tools

- Kryolan maquillaje

- efectos especiales

- material protésico

- Ayuda para elegir

- FormX Academy

- Marcas

- Literature

VytaFlex™ Series

Buy Smooth-On at FormX

Smooth-On es uno de los principales fabricantes mundiales de materiales de modelado 3D, como materiales para la fabricación de moldes, fundición y efectos especiales, pero también resinas, adhesivos y equipos de fundición industrial. FormX es el principal distribuidor de productos Smooth-On en toda Europa.

Vytaflex series

Utilice la exclusiva tecnología "V-Polymer" de Smooth-On. Los cauchos de uretano VytaFlex son productos de "última generación" que complementan a la popular goma de la serie PMC. Los cauchos VytaFlex tienen unas propiedades físicas y un rendimiento superiores. VytaFlex está disponible en las durezas Shore A/10, 20, 30, 40, 50 y 60. Los componentes se mezclan en volúmenes iguales y no es necesario hacer la desgasificación al vacío. Los cauchos VytaFlex curan con una contracción insignificante en una goma duradera en el tiempo.

Los moldes de goma VytaFlex se utilizan en muchas aplicaciones, estas incluyen la fabricación de moldes para reproducir esculturas y elementos arquitectónicos, también se utilizan en efectos especiales y en la fabricación de juguetes y prototipos. En los moldes podemos hacer coladas de materiales como el hormigón, el yeso y otros productos. Podemos conseguir que la goma tenga colores intensos si añadimos a la mezcla los tintes So-Strong.

Los moldes fabricados con VytaFlex funcionan especialmente bien en coladas de hormigón o yeso pigmentado. Los moldes hechos con los uretanos de la Serie VytaFlex le proporcionarán prefabricados con colores precisos y uniformes.

Boletín Técnico Vytaflex series

Características

- dureza: Shore A10

- color: beige

Vytaflex 10 Safety

- Lea la etiqueta de información de seguridad. Haga clic en la imagen

- Read the safety information label. Click on the image

- Lees het veiligheidsinformatie label. Klik op de afbeelding.

- Lesen Sie das Sicherheitsinformationsetikett. Klicken Sie auf das Bild.

- Lisez les informations de sécurité cliquez sur l'image

VytaFlex 10 productos

Características

- dureza: Shore A20

- color: casi sin color, transparente

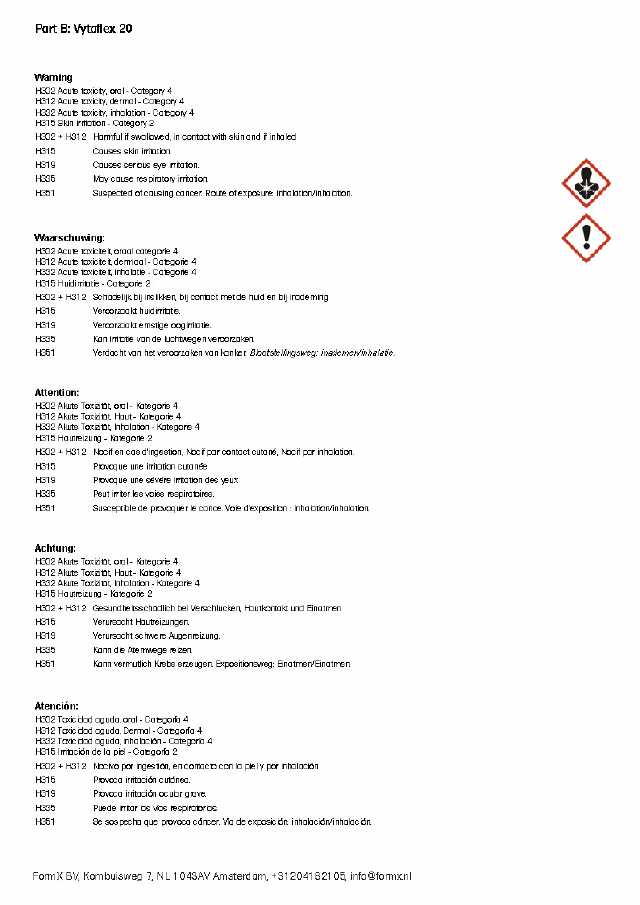

- Lea la etiqueta de información de seguridad. Haga clic en la imagen

- Read the safety information label. Click on the image

- Lees het veiligheidsinformatie label. Klik op de afbeelding.

- Lesen Sie das Sicherheitsinformationsetikett. Klicken Sie auf das Bild.

- Lisez les informations de sécurité cliquez sur l'image

VytaFlex 20 productos

Vytaflex 30 Safety

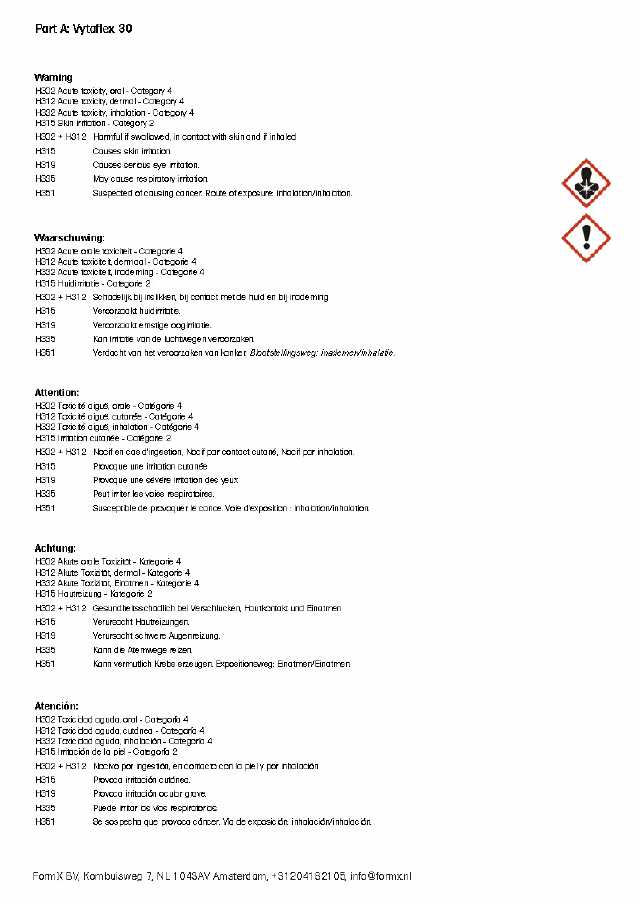

- Lea la etiqueta de información de seguridad. Haga clic en la imagen

- Read the safety information label. Click on the image

- Lees het veiligheidsinformatie label. Klik op de afbeelding.

- Lesen Sie das Sicherheitsinformationsetikett. Klicken Sie auf das Bild.

- Lisez les informations de sécurité cliquez sur l'image

VytaFlex 30 productos

Vytaflex 40 Safety Information

- Lea la etiqueta de información de seguridad. Haga clic en la imagen

- Lees het veiligheidsinformatie label. Klik op de afbeelding.

- Lesen Sie das Sicherheitsinformationsetikett. Klicken Sie auf das Bild.

- Lisez les informations de sécurité cliquez sur l'image

- Read the safety information label. Click on the image

VytaFlex 40 productos

Features VF45

- Hardness: Shore A 45

- Elongation at Break: 900 %

- Tensile Strength: 886 psi

- Colour: Creme

VytaFlex 45 products

Vytaflex 45 Safety Information

Features

- Hardness: Shore A 50

- Elongation at Break: 400 %

- Tensile Strength: 18.2 N/mm

- Colour: Creme

Vytaflex 50 safety

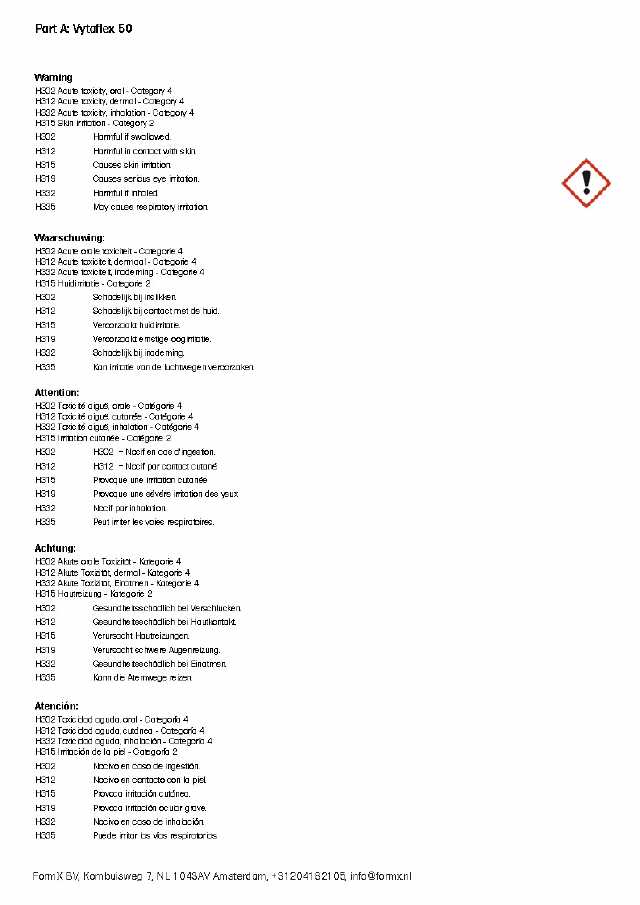

- Lea la etiqueta de información de seguridad. Haga clic en la imagen

- Read the safety information label. Click on the image

- Lees het veiligheidsinformatie label. Klik op de afbeelding.

- Lesen Sie das Sicherheitsinformationsetikett. Klicken Sie auf das Bild.

- Lisez les informations de sécurité cliquez sur l'image

VytaFlex 50 productos

Features

- Hardness: Shore A 60

- Elongation at Break: 480 %

- Tensile Strength: 24.3 N/mm

- Colour: Creme

- Lea la etiqueta de información de seguridad. Haga clic en la imagen

- Read the safety information label. Click on the image

- Lees het veiligheidsinformatie label. Klik op de afbeelding.

- Lesen Sie das Sicherheitsinformationsetikett. Klicken Sie auf das Bild.

- Lisez les informations de sécurité cliquez sur l'image

VytaFlex 60 productos

Vytaflex Table

| VYTAFLEX® | Mixture (by Volume) | Mixed Viscosity (mPas) | Specific Weight(g/cm³) | Pot Life (min) | Cure Time (hrs) | Colour | Hardness (Shore A) | Tensile Strength (N/mm) | Elongation at Break (%) | Schrinkage (%) |

| 10 | 1A:1B | 3100 | 1,00 | 30 | 24 | creme | 10 | 6,8 | 1000 | <0,1 |

| 20 | 1A:1B | 1000 | 1,00 | 30 | 16 | amberclear | 20 | 10,7 | 1000 | <0,1 |

| 30 | 1A:1B | 1800 | 1,02 | 30 | 16 | creme | 30 | 13,9 | 1000 | <0,1 |

| 40 | 1A:1B | 2000 | 1,03 | 30 | 16 | creme | 40 | 14,6 | 660 | <0,1 |

| 50 | 1A:1B | 2000 | 1,04 | 60 | 16 | creme | 50 | 18,2 | 400 | <0,1 |

| 60 | 1A:1B | 2000 | 1,04 | 60 | 16 | creme | 60 | 24,3 | 480 | <0,1 |

COMIENCE POR PREPARAR SU MODELO ...

Preparación - Conservar y utilizar a temperatura ambiente de 23 ° C. Estos productos tienen una vida útil limitada y deben usarse lo antes posible. Úselo en un entorno de baja humedad (por debajo del 50% de humedad relativa). Los recipientes para mezclar deben tener lados rectos y fondo plano. Las varillas para mezclar deben ser planas y rígidas con bordes definidos para raspar los lados y el fondo de su recipiente de mezcla. Una buena ventilación (tamaño de la habitación) es esencial. Use gafas de seguridad, mangas largas y guantes de goma para minimizar el riesgo de contaminación.

Algunos materiales deben sellarse: los uretanos son adhesivos. Para evitar la adherencia entre la goma y la superficie del modelo, los modelos hechos de materiales porosos (revoques de yeso, hormigón, madera, piedra, etc.) deben sellarse antes de aplicar un agente desmoldante. SuperSeal ™ (disponible en Form X) o One Step ™ son selladores de secado rápido adecuados para sellar superficies porosas sin interferir con los detalles de la superficie. Sonite Wax ™ o laca de alta calidad es adecuada para contornos rugosos. Una goma laca de alta calidad es adecuada para sellar arcillas de modelado que contienen azufre o humedad (a base de agua). Los termoplásticos (poliestireno) también deben sellarse con goma laca o PVA. En todos los casos, el agente de sellado debe aplicarse y dejarse secar completamente antes de aplicar un agente de liberación.

Superficies no porosas: metal, vidrio, plásticos duros, arcillas sin azufre, etc., solo requieren un agente de liberación.

Aplicación de un agente de desmoldeo: es necesario un agente de desmoldeo para facilitar el desmoldeo al realizar el vertido en o sobre la mayoría de las superficies. Utilice un agente desmoldante fabricado específicamente para la fabricación de moldes (Desmoldante Universal ™ disponible en Form X). Se debe aplicar una capa generosa de agente desmoldante en todas las superficies que entrarán en contacto con el caucho.

IMPORTANTE: Para asegurar una cobertura completa, cepille ligeramente el agente desmoldante con un cepillo suave sobre todas las superficies del modelo. Siga con una capa de niebla ligera y deje que el agente de liberación se seque durante 30 minutos. Debido a que no hay dos aplicaciones exactamente iguales, se recomienda una pequeña aplicación de prueba para determinar la idoneidad para su proyecto si el rendimiento de este material está en duda.

MEDICIÓN Y MEZCLA ...

Los uretanos líquidos son sensibles a la humedad y absorben la humedad atmosférica. Las herramientas y los recipientes para mezclar deben estar limpios y fabricados de metal o plástico. Los materiales deben almacenarse y utilizarse en un ambiente cálido (23 ° C).

IMPORTANTE: Revuelva bien la Parte B antes de dispensar. Después de dispensar cantidades iguales de las Partes A y B en el recipiente de mezcla, mezcle bien durante al menos 3 minutos asegurándose de raspar los lados y el fondo del recipiente de mezcla varias veces.

Si está mezclando grandes cantidades (7 kg o más) a la vez, use un mezclador mecánico (es decir, un mezclador de ardilla o equivalente) durante 3 minutos, seguido de un mezclado manual cuidadoso durante un minuto como se indicó anteriormente. Luego, vierta toda la cantidad en un recipiente de mezcla nuevo y limpio y repita todo.

Aunque este producto está formulado para minimizar las burbujas de aire en el caucho curado, la desgasificación al vacío antes de verter el caucho reducirá aún más el aire atrapado.

VERTIDO, CURADO Y RENDIMIENTO ...

Para obtener mejores resultados, vierta su mezcla en un solo lugar en el punto más bajo del campo de contención. Deje que la goma busque su nivel hacia arriba y por encima del modelo. Un flujo uniforme ayudará a minimizar el aire atrapado. La goma líquida debe nivelarse al menos 1,3 cm sobre el punto más alto de la superficie del modelo.

Curado - Permita que el caucho cure un mínimo de 16 a 24 horas a temperatura ambiente de 23 ° C antes de desmoldar. VytaFlex ™ 10 debe curar durante al menos 24 horas antes de desmoldar. El tiempo de curado se puede reducir con calor suave o agregando el Acelerador de curado Smooth-On “KickIt ™”. No cure el caucho donde la temperatura sea inferior a 18 ° C.

Postcurado - Opcional. . . Después de un curado durante la noche, calentar el caucho a 65 ° C durante 4 a 8 horas aumentará las propiedades físicas y el rendimiento.

Uso del molde: si se usa como material de molde, se debe aplicar un agente desmoldante al molde antes de cada colada. Se recomienda el concentrado de liberación de concreto AquaCon ™ o In & Out ™ II (disponible en Form X) para liberar concreto.

Rendimiento y almacenamiento: el caucho completamente curado es resistente, duradero y funcionará si se usa y almacena correctamente. La vida física de la goma depende de cómo la use.

Puede que también necesite ...

- Vasos de mezcla

- Copas y frascos graduados

- Básculas

- Pinceles

- Equipo de protección, guantes, mascarilla, etc.

- Desmoldeantes

Protección y Seguridad

Separadores

Pesar, Mezclar y Medir

Brochas

Ayuda para elegir

Todos nuestros productos enumerados por aplicaciones: "Lifecasting", Escultura, Moldes, Fundición, Maquillaje FX, Réplicas, Dientes y Kits de aprendizaje.

su ventanilla única para materiales de modelado en 3D